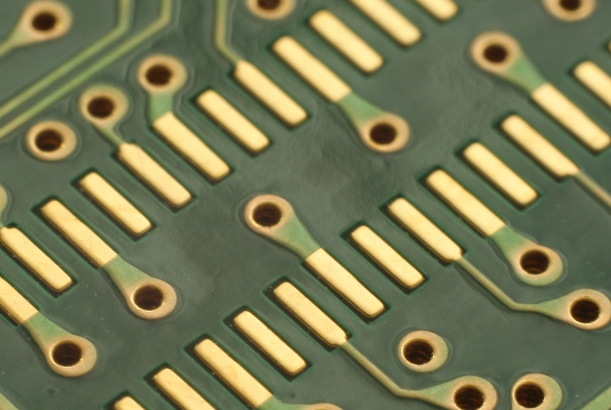

接插件鍍金因擁有優異高導電性和耐腐蝕性性能,被廣泛應用于電子行業,然而在鍍金過程中會面臨著各式各樣的問題,以下是對鍍金層常見問題的原因分析和解決方法,希望對大家有幫助。

1前言

在接插件電鍍中,由于接觸對有著較高的電氣性能要求,鍍金工藝在接插件電鍍中占有明顯重要的地位。目前除部分的帶料接插件采用選擇性電鍍金工藝外,其余大量的針孔散件的孔內鍍金仍采用滾鍍和振動鍍來進行。近幾年,接插件體積發展到越來越小型化,其針孔散件的孔內鍍金質量問題日趨突出,用戶對金層的質量要求也越來越高,一些用戶對金層的外觀質量甚至達到了十分挑剔的程度。為了保證接插件鍍金層質量結合力這幾類常見質量問題總是提高接插件鍍金質量的關鍵。[敏感詞]就這些質量問題產生的原因進行逐一分析提供大家探討。

2鍍金層質量問題的產生原因

(1)金層顏色不正常接插件鍍金層的顏色與正常的金層顏色不一致,或同一配套產品中不同零件的金層顏色出現差異,出現這種問題的原因是:①鍍金原材料雜質影響當加入鍍液的化學材料帶進的雜質超過鍍金液的忍受程度后會很快影響金層的顏色和亮度如果是有機雜質影響會出現金層發暗和發花的現象,郝爾槽試片檢查發暗和發花位置不固定若是金屬雜質干擾則會造成電流密度有效范圍變窄,郝爾槽試驗顯示是試片電流密度低端不亮或是高端鍍不亮低端鍍不上。反映到鍍件。是鍍層發紅甚至發黑,其孔內的顏色變化較明顯。②鍍金電流密度過大由于鍍槽零件的總面積計算錯誤其數值大于實際表面積,使鍍金電流量過大,或是采用振動電鍍金時其振幅過小,這樣槽中全部或部分鍍件金鍍層結晶粗糙,目視金層發紅。③鍍金液老化鍍金液使用時間太長則鍍液中雜質過度積累必然會造成金層顏色不正常。④硬金鍍層中合金含量發生變化為了提高接插件的硬度和耐磨程度,接插件鍍金一般采用鍍硬金工藝其中使用較多的是金鈷合金和金鎳合金。當鍍液中的鈷和鎳的含量發生變化時會引起金鍍層顏色改變若是鍍液中鈷含量過高金層顏色會偏紅;若是鍍液中這鎳含量過高金屬顏色會變淺;若是鍍液中這種變化過大而同--配套產品的不同零件又不在同一槽鍍金時,這樣就會出現提供給用戶的同一批次產品金層顏色不相同的現象。(2)孔內鍍不上金接插件的插針或插孔鍍金工序完成后鍍件外表面厚度達到或超過規定厚度值時,其焊線孔或插孔的內孔鍍層很薄甚至無金層。①鍍金時鍍件互相對插為了保證接插件的插孔在插孔在插拔使用時具有一定彈性,在產品設計時大多數種類的插孔都有是在口部設計一道劈槽。在電鍍過程中鍍件不斷翻動部分插孔就在開口處互相插在一起致使對插部位電力線互相屏敞造成孔內電鍍困難。②鍍金時鍍件首尾相接有些種類的接插件其插針在設計時其針桿的外徑尺寸略小于焊線孔的孔徑尺寸,在電鍍過程中部分插針就會形成首尾相接造成焊線孔內鍍不進金。以上兩種現象在振動鍍金時較容易發生。③盲孔部位濃度較大超過電鍍工藝深鍍能力由于在插孔的劈槽底部距孔底還有一段距離,這段距離客觀上形成了一段盲孔。同樣在插針和插孔的焊線孔里也有這樣一段盲孔,它是提供導線焊接時的導向作用。當這些孔的孔徑較小(往往低于1毫米甚至低于0.5毫米)而盲孔濃度超過孔徑時鍍液很難流進孔內,流進孔內的鍍液又很難流出,所以孔內的金層質量很難保證。④鍍金陽極面積太小當接插件體積較小時相對來說單槽鍍件的總表面積就較大,這樣在鍍小型針孔件時如果單槽鍍件較多。原來的陽極面積就顯得不夠。特別是當鉑鈦網使用時間過長鉑損耗太多時,陽極的有效面積就會減少,這樣就會影響鍍金的深鍍能力,鍍件的孔內就會鍍不進。(3)鍍層結合力差在鍍后檢驗接插件的鍍層結合力時,有時會遇到部份插針的針端前部在折彎時或針孔件的焊線孔在壓扁時鍍層有起皮現象,有時在高溫(2001小時)檢測試驗發現金層有極細小的鼓泡現象發生。①鍍前處理不徹底對于小型針孔件來說,如果在機加工序完畢后不能立即采用三氯乙烯超聲波除油清洗那么接下來的常規鍍前處理很難將孔內干涸的油污除凈,這樣孔內的鍍層結合力就會大大降低。②基體鍍前活化不完全在接插件基體材料中大量使用各類銅合金,這些銅合金中的鐵鉛錫鈹等微量金屬在一般的活化液中很難使其活化,如果不采用對應的酸將其活化,在進行電鍍時,這些金屬的氧化物跟鍍層很難結合,于是就造成了鍍層高溫起泡的現象。③鍍液濃度偏低在使用氨磺酸鎳鍍液鍍鎳時,當鎳含量低于工藝范圍時,小型針孔件的孔內鍍層質量要受到影響。如果是預鍍液的金含量過低那么在鍍金時孔內就有可能鍍不上金,當鍍件進入加厚金鍍液時,孔內五金層的鍍件孔內的鎳層已鈍化其結果是孔內的金層結合力自然就差。④細長狀插針電鍍時未降低電流密度在鍍細長形狀插針時,如果按通常使用遙電流密度電鍍時,針尖部位的鍍層會比針桿上厚許多,在放大鏡下觀察針尖有時會呈火柴頭形狀。其頭頸部的鍍層即插針前端頂部靠后一點部位的金鍍層檢驗結合力就不合格。這種現象在振動鍍金時易出現。⑤振動鍍金振頻調整不正確采用振動電鍍鍍接插件時,如果在鍍鎳時振動頻率調整不正確鍍件跳動太快,易開成雙層鎳對鍍層結合力影響甚大。

3、解決質量問題的方法

(1)從產晶設計開始消除影響電鍍質量的因素首先在接插件進行產品設計時就要考忠到對電鍍工序可能帶來的影響,盡量避免因設計考慮不當給電鍍質量留下隱患。①對一字形開口的插孔,采用在劈槽時先從口部邊緣向口部中央斜向45度角開口,然后再順著口部中央垂直向”下進行。若是十字形開口的插孔,可以先將插孔收口使劈槽口部的鏈寬度小于插孔壁厚度,這樣就可減少和避免鍍金時產生插孔互相對插現象。②設計時插針的針桿尺寸應始終略大于焊線孔孔尺寸或是延長焊線孔銑弧長度避免電鍍時插針首尾相接。③在盲孔部位的底部設計一橫向通孔使電鍍時鍍液能在孔內順利出入。(2)采用科學的電鍍工藝管理方法①加強對電鍍質量控制,特別是對金鹽的質量要重點關注。對使用的每一批金鹽除了必須經過常規的理化檢驗外均要取樣作郝爾槽試驗,試驗認定合格后再用于鍍槽。郝爾槽試驗方法:取樣品中金鹽十二克,加入檸檬酸鉀100克配制成1升鍍液,加溫至50℃調整PH5.4-5.8作郝爾槽試驗。正常結果為250毫升郝爾槽試驗樣片在0.SA電流電鍍1分鐘時光亮范圍應在靠電流密度低端二分之一以上面積,整塊試片上應是均勻的金[敏感詞],否則應判定金鹽不能正常使用。②對每槽鍍件的數量、表面積、總電流量在電鍍前進行計算并作好記錄,以便在出現質量問題后查找原因。③根據鍍金生產情況及時分析調整鍍液,保證鍍液成份在[敏感詞]期工藝范圍,鍍鎳溶液每月至少應用活性炭處理。當鍍金液使用到70個周期以上時應考慮重新配制新鍍液,將舊鍍液回收金后廢棄。④保證鍍金時有足夠的陽極面積,當電鍍過程中使用的鉑鈦網。上經常出現大量氣泡而鍍金久鍍不上時應考慮更換新的鉑鈦陽極。⑤對小型針孔件在鍍前增加一道超聲波除油清洗工序。⑥對鈹青銅接插件在鍍前用1:1鹽酸溶液煮沸10--30分鐘,充分除凈氧化物后再進入常規電鍍工序。對于黃銅件應在鍍鎳前的活化液中加入一定量的氫氟酸或直接使用帶氟化物的氟酸鹽配制活化液,以保證基材銅合金中的微量金屬活化。(3)采用先進的電鍍設備和先進的鍍金工藝進行電鍍①在消除了產品設計的不利因素后,采用振動電鍍設備進行接插件鍍金鍍層質量明顯強于滾鍍。②a采用換向脈沖電鍍電源作鍍金電鍍電源,其深孔件的內孔質量比直流電鍍效果明顯。b在使用這種PPR(PeriodicPulsePeverse)電源時,關鍵是正反向電流的大小比值,時間長短比值一定要選擇好,否則體現不出[敏感詞]效果。

4、結論

在接插件鍍金過程中,影響鍍層質量的因素較多,隨著我國電子工業的迅速發展,一些新質量問題又會產生。但是只要我們從接插件制造成的各個環節入手,找到產生這些問題的根本原因,對各個生產工序采用科學的管理手段,同時盡可能采用先進的電鍍設備和技術,這些質量問題就會迎刃而解。

以上便是接插件鍍金層常見問題和解決方法,我們需要對其問題進行具體的分析,并針對性的解決問題,關于這方面的講解,上文已經給出了優質的解決方案,希望能幫助到大家。

圖文來自網絡,僅用于行業學習交流,版權歸原作者所有,如有侵權,請聯系我們刪除